劉艷紅球,張迎春,劉其宗,李旭亮,江凡,葛昌純

(北京科技大學(xué),北京 100086)

摘要:采用二元熔鹽氧化物Na2W04和W03,以脈沖電沉積的方法在占空比0.5、脈沖頻率1000 Hz、電沉積溫度850℃的條件下,于熱沉材料CuCrZr之上獲得了金屬鎢鍍層。討論了電流密度對鎢鍍層微觀結(jié)構(gòu)、顯微硬度、結(jié)合強(qiáng)度等性能的影響。當(dāng)電流密度為20~30 mA/cm2時(shí),能夠獲得表面致密均勻的鎢鍍層。隨著電流密度的增大,電流效率呈現(xiàn)先增大后下降的趨勢,當(dāng)電流密度為30 mAcm2時(shí),電流效率達(dá)到最大值92.64%。

關(guān)鍵詞:銅一鉻—鋯合金;鎢;熔鹽;電沉積;電流密度;微觀結(jié)構(gòu):電流效率

中圖分類號:TF111.522; TQ151.9 文獻(xiàn)標(biāo)志碼:A

文章編號:1004 - 227X (2012) 05 - 0001 - 05

1前言

鎢屬過渡金屬元素,有極高的熔點(diǎn)[(3 410士20) ℃],極高的沸點(diǎn)(5 927 ℃),極低的蒸汽壓(在熔點(diǎn)時(shí))以及高硬度。其化學(xué)性質(zhì)也非常穩(wěn)定,與許多單質(zhì)和化合物都不反應(yīng),因而具有很好的耐蝕性[1-2]。金屬鎢正因?yàn)榫哂羞@些優(yōu)異的性能,所以被廣泛應(yīng)用于光學(xué)、電子、航空、軍事、能源等各個(gè)領(lǐng)域。鎢還具有高的濺射閾值,高抗等離子體沖刷能力和低的氚滯留,因而被選作國際熱核聚變實(shí)驗(yàn)堆ITER(International ThermonuclearExperimental Reactor)中的面向等離子體材料PFMs(Plasma Facing Materials)和偏濾器的表面材料[3]。但是鎢也有一些性能限制了它的應(yīng)用,如高硬度、高脆性和高密度,使得它很難加工。因此,切實(shí)可行的方法是采用涂層技術(shù),將鎢與其他材料結(jié)合,作為PFMs和結(jié)構(gòu)材料使用[4]。目前,真空等離子體噴涂VPS(Vacuum Plasma Spray)、物理氣相沉積PVD (PhysicalVapor Deposition)和化學(xué)氣相沉積CVD (ChemicalVapor Deposition)技術(shù)被廣泛應(yīng)用于鎢涂層的制備。應(yīng)用這些技術(shù)雖然已經(jīng)在各種基體材料上獲得了較好性能的金屬鎢涂層[5-7],但是人們也在不斷地尋找成本更加低廉、設(shè)備要求更加簡單的技術(shù)來獲得同樣性能或更好性能的鎢涂層。電沉積技術(shù)就是一種比較有效的方法。但是從水溶液中獲得純金屬鎢很困難,因而必須從熔融鹽體系中進(jìn)行電沉積[8-9]。

由于熔融鹽電沉積必須在較高的溫度下進(jìn)行,電沉積的同時(shí)也是鎢與基體金屬互擴(kuò)散的過程,互擴(kuò)散層使得沉積層與基體間結(jié)合得更加牢固。目前國內(nèi)外通過熔融鹽電沉積金屬鎢鍍層已經(jīng)取得了一定的成果。Davies等人最早在1 965年從熔融的硼酸鹽一鎢酸鹽中電沉積出鎢[10],接下來人們又在熔融的氟化物中得到了致密的鎢鍍層[11]。日本韻Koji Nitta、HironoriNakajima等人也都分別在氟化物鹽或氟氧混合物中電沉積出鎢鍍層[12-13]。國內(nèi)的科學(xué)工作者也對熔融鹽電沉積鎢做了大量的工作,如吳仲達(dá)、文振環(huán)、馬瑞新、李運(yùn)剛等人都分別在不同的熔鹽體系中電沉積出鎢鍍層[14-19]。

本文的目的是在熔融鹽體系中通過電沉積技術(shù)在銅合金基體上獲得純金屬鎢鍍層。根據(jù)之前的研究[20],為了獲得純金屬鎢鍍層,選擇的熔融鹽體系為Na2W03一W03。該熔鹽體系原料簡單易得,對環(huán)境和設(shè)備要求低,不會(huì)產(chǎn)生有害氣體,并且能夠在空氣氣氛下進(jìn)行。這就使得整個(gè)技術(shù)的成本大大降低。另外,由于電沉積獲得金屬鎢鍍層是一個(gè)物理化學(xué)過程,鍍層與基體銅之間會(huì)形成互擴(kuò)散層,而且整個(gè)鍍層是在熔融鹽環(huán)境中形成的,避免了雜質(zhì)、氧等因素的影響。本文還利用X射線衍射(XRD)、掃描電鏡(SEM)、能譜(EDS)等技術(shù)對鍍層表面形貌、微觀結(jié)構(gòu)和力學(xué)性能進(jìn)行了表征,分析了電流效率,。并初步探索了熔融鹽中的電化學(xué)反應(yīng)過程。

2實(shí)驗(yàn)

所需氧化物鹽為分析純的鎢酸鈉(Na2W04-2H20)和三氧化鎢(W03),使用前在干燥爐中進(jìn)行干燥脫水處理。然后按照摩爾比n(Na2W04):n(W03)=6:2充分混合均勻待用。工作電極為CuCrZr合金(1 cm×2 cm),對電極為金屬鎢片(99.95%)。電極表面需要進(jìn)行拋光處理,除去表面的劃痕、孔洞和氧化皮,獲得光滑、無缺陷的表面,然后在美國Branson超聲清洗儀中清洗干凈。實(shí)驗(yàn)所需其他設(shè)備為SG2-1.5-12A電阻爐(天津中環(huán)),KSW-5-12A控溫儀(天津中環(huán))和HP-MCC25脈沖電源(南京賀普)。

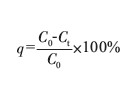

將混合均勻的氧化物鹽放入電沉積爐中,穩(wěn)步升溫到900℃,恒溫30 min。連接好工作電極和對電極(兩電極的間距為5 cm),然后進(jìn)行施鍍。采用脈沖電鍍的方法,占空比為0.5,脈沖頻率1 000 Hz,溫度850 ℃,時(shí)間30 min。電沉積之前,需要進(jìn)行反向的預(yù)沉積以凈化表面。電沉積結(jié)束后將工作電極取出,迅速放入氫氧化鈉溶液和去離子水中分別進(jìn)行清洗,這實(shí)際上也對鍍層進(jìn)行了一定程度的熱循環(huán)處理。之后采用D/MAX-RB型X射線儀(CuKα輻射)和JSM6480LV型掃描電鏡,對獲得的金屬鍍層進(jìn)行表面形貌和成分的分析。顯微硬度測試采用MH-6型顯微硬度計(jì),載荷25 N,保荷10 s。鍍層結(jié)合強(qiáng)度根據(jù)GB/T 8642-2002《熱噴涂抗拉結(jié)合強(qiáng)度的測定》,采用粘結(jié)拉伸方法進(jìn)行測試:先將帶著基體的鍍層與加載塊粘結(jié),然后在德國FPZ100萬能材料試驗(yàn)機(jī)上進(jìn)行抗拉強(qiáng)度的測試。采用德國賽多利斯TE214S高精度天平對電鍍前后的鍍件質(zhì)量進(jìn)行測量,并按下式計(jì)算出電沉積的電流效率(η)。

式中聊為電極上實(shí)際沉積的金屬質(zhì)量(g),C為電化當(dāng)量[取1.143 g/(A·h)J,,為電流(A),f為通電時(shí)間(h)。.

3結(jié)果與討論

3.1電沉積鍍層的成分分析

在電流密度30 mA/cm2的條件下,從熔融的二元氧化物熔鹽Na2W04-W03中獲得了表面為銀灰色的金屬鍍層,經(jīng)XRD和EDS分析,證明是純金屬鎢鍍層。樣品的宏觀照片如圖la所示,從中能夠看到CuCrZr基體上沉積出一層致密均勻的銀灰色鍍層。從圖lb的SEM照片可以看到,該鍍層表面無裂紋或孔洞,均勻一致。XRD分析(見圖lc)表明,獲得的鎢為α型,屬體心立方(bcc)結(jié)構(gòu)。圖ld為鍍層的截面線掃描圖,它進(jìn)一步證明了所獲得的鍍層為純金屬鎢鍍層,而且鍍層與基體的結(jié)合良好。

3.2電流密度對鍍層的影響

電流密度是電沉積技術(shù)中非常重要的一個(gè)參數(shù)。電流密度的大小會(huì)影響到電沉積物晶體的粗細(xì)。另外,電流密度增大會(huì)使陽極鈍化,導(dǎo)致沉積液中金屬離子缺乏。只有選擇合適的電流密度才能確保沉積層的質(zhì)量。在脈沖電沉積中主要是利用電流(或電壓)脈沖的張弛增加陰極的活化極化和降低陰極的濃差極化。所以在不同的脈沖電流密度進(jìn)行電沉積,通過分析所獲得的鍍層性能,尋找最佳的電流密度。

3.2.1不同電流密度下鎢鍍層的微觀結(jié)構(gòu)

圖2為不同電流密度下獲得的鍍層的SEM形貌。在不同的脈沖電流密度下,CuCrZr基體上都能夠獲得純金屬鎢鍍層。當(dāng)電流密度為30、40和50 mA/cm2時(shí),鍍層的表面致密,無裂紋和孔洞;而當(dāng)電流密度為20 mA/cm2時(shí),鍍層表面出現(xiàn)分布均勻的孔洞,致密性不好。鎢鍍層的晶粒尺寸也隨著電流密度的變化而變化。如圖3所示,隨著電流密度的增加,晶粒尺寸逐漸增大,而且鍍層的表面越來越粗糙。

鎢鍍層的厚度變化如圖4所示。隨著電流密度的增加,鍍層的厚度也逐漸增加。當(dāng)電流密度為20 mA/cm2時(shí),鍍層很薄,厚度只有6.6μm,而當(dāng)電流密度達(dá)到50 mA/cm2時(shí),鍍層厚度達(dá)到27μm。這些現(xiàn)象表明,電流密度的增加不但使得基體上形核的概率增大,還使得晶粒出現(xiàn)長大的趨勢,因此從鍍層的截面形貌上看,鍍層的厚度也隨著電流密度的增大而增加,其原因可以用M.弗萊史曼等[21]提出的“連續(xù)成核”理論解釋,即晶核生長的同時(shí)還有新晶核的產(chǎn)生。由于整個(gè)電沉積的介質(zhì)為熔融態(tài)的Na2W04和W03,當(dāng)外部電流施加到電極上后,鎢的陰極沉積必然是由于熔融態(tài)鹽中鎢離子的平衡電位高于陰極電位。電流密度增加后,陰極過電位增大,因此在陰極上被還原的鎢離子不斷增多。這些被還原的鎢離子越積越多,就有可能聚集在一起,形成新的晶核。形核和晶核的長大同時(shí)進(jìn)行,因此在較低電流密度(如20 mA/cm2)時(shí),陰極表面沒能聚集大量的晶核,導(dǎo)致鍍層表面疏松,出現(xiàn)孔洞。電流密度增大,有利于晶核的形核和長大,鍍層表面變得致密均勻。因此,為了獲得致密、表面均勻的鎢鍍層,必須選擇合適的電流密度。根據(jù)實(shí)驗(yàn)結(jié)果,電流密度在30~40 mA/cm2之間能夠滿足鍍層的表面要求。

隨著電流密度的增大,鍍層的顯微硬度先增加,然后略有下降。其原因可能是由于鍍層的晶粒尺寸與鍍層厚度對顯微硬度的影響。當(dāng)電流密度為20 mA/cm2時(shí),鍍層只有約6.6μm厚,而且存在孔洞,因此顯微硬度較低;當(dāng)電流密度增大到30 mA/cm2時(shí),鍍層變得致密均勻,厚度也增加到約20μm,此時(shí)顯微硬度必然增大。但是當(dāng)電流密度繼續(xù)增大到40mA/cm2后,鍍層厚度增大的同時(shí),晶粒尺寸也變大,大的晶粒尺寸會(huì)使鍍層變脆,晶粒尺寸的影響要大于鍍層厚度的影響。在50mA/cm2時(shí),晶粒尺寸變得更大,而鍍層厚度變化不大,因此鍍層顯微硬度出現(xiàn)下降的趨勢。

經(jīng)測試發(fā)現(xiàn),所有樣品的斷裂均出現(xiàn)在粘結(jié)面上,而鍍層與基體連接良好,斷裂時(shí)的拉伸強(qiáng)度為50.51 MPa。鍍層與基體的良好結(jié)合可以用以下原理來解釋。首先,在高溫熔鹽電沉積的同時(shí),鎢與基體金屬也進(jìn)行著互擴(kuò)散的過程,互擴(kuò)散層使得沉積層與基體間結(jié)合更加牢固。其次,金屬鎢鍍層沉積到基體上是一個(gè)電化學(xué)反應(yīng)的過程,而根據(jù)金屬的電結(jié)晶原理,晶體表面存在一些缺陷(如位錯(cuò)、臺階等),這些位置能量較低、比較穩(wěn)定,往往都是形成晶格的地方。當(dāng)施加電流后,金屬離子經(jīng)擴(kuò)散而后在電化學(xué)極化的作用下進(jìn)入這些晶格并長大。在這個(gè)電化學(xué)過程中,鎢晶核的形成和長大是鍍層生長的基礎(chǔ),鍍層的晶體結(jié)構(gòu)還取決于基體金屬的結(jié)構(gòu)??梢姡姵练e方法獲得的鎢鍍層與基體的結(jié)合不是簡單的機(jī)械或物理過程,而存在著互擴(kuò)散和復(fù)雜的電化學(xué)反應(yīng),這就保證了鍍層與基體非常良好的結(jié)合。

3.2.3 不同電流密度下的電流效率分析

電流效率有陰極電流效率和陽極電流效率之分,但是除了因電解產(chǎn)物的化學(xué)作用和生成原鹽的結(jié)果而有不可避免的損失以外,如果把電解產(chǎn)物的損失降至最低,那么陽極電流效率和陰極電流效率實(shí)際上是一致的[22],因此本文只討論陰極電流效率。

不同電流密度下的電流效率如圖6所示。

當(dāng)電流密度從20 mA/cm2增大到30 mA/cm2時(shí),電流效率從81.29%提高到92.64%。隨著電流密度繼續(xù)增大,電流效率又呈現(xiàn)下降趨勢。從電流效率的影響因素分析,出現(xiàn)這種變化的原因可以用陰極增重與陽極失重的關(guān)系(見圖7)來解釋。隨著電流密度的增大,陰極上沉積的鎢鍍層質(zhì)量不斷增加,而陽極損失也在增加。電流效率的高低與陰極基體上實(shí)際沉積金屬的質(zhì)量呈正比,與電流密度和電沉積時(shí)間呈反比。當(dāng)電流密度從20 mA/cm2增大到30 mA/cm2時(shí),實(shí)際沉積的金屬鎢質(zhì)量增加較大,所以電流效率呈現(xiàn)較大的增長。而當(dāng)電流密度繼續(xù)增加時(shí),陰極電流密度對電流效率的影響增大,而對鍍層增重的影響相對減小,所以電流效率總體呈現(xiàn)下降的趨勢。

此外,從鎢陽極的質(zhì)量損失來看,陰極金屬鎢沉積的離子源主要是鎢陽極。在熔融的Na2W04-W03中可能存在的鎢酸根有WO42-和W2072-,它們存在如下平衡關(guān)系[20]:

W2072 +02-= 2 WO42-。

當(dāng)外加電流施加到電極上時(shí),陽極發(fā)生的反應(yīng)為:W0 -6e- →W6+。

W6+進(jìn)入到熔融鹽中,發(fā)生如下反應(yīng):W6+ +402-→WO42-。

根據(jù)馬瑞新、李運(yùn)剛等人的研究[17,23],陰極上發(fā)生的電極過程為一步的六電子準(zhǔn)可逆過程:WO42- +6e-→W0 +402-。

這個(gè)六電子反應(yīng)得以不斷進(jìn)行,是因?yàn)殛枠O金屬鎢作為離子源不斷地補(bǔ)充鎢離子,保證了鎢能夠順利地沉積到陰極上。這也就解釋了陽極鎢質(zhì)量隨電流密度的增加不斷減少的原因。但是實(shí)驗(yàn)也發(fā)現(xiàn),陽極鎢的質(zhì)量損失大于陰極沉積的鎢鍍層質(zhì)量,其原因可能是在上述的過程中,W6+要先與02-結(jié)合成WO42-,才發(fā)生一步六電子的還原反應(yīng),同時(shí)金屬在高溫鹽中還可能會(huì)溶解一部分。這些原因?qū)е碌慕饘贀p失必然會(huì)使電流效率降低。

4結(jié)論

在二元氧化物熔融鹽Na2W04和W03中能夠在CuCrZr基體上沉積出金屬鎢鍍層。在電沉積中,電流密度對鍍層的微觀結(jié)構(gòu)、力學(xué)性能、電流效率等方面都有很大的影響。要想獲得性能良好的金屬鎢鍍層,必須控制好電流密度,過高或過低的電流密度都不能夠獲得表面均勻致密的鍍層。當(dāng)電流密度為30~40 mA/cm2時(shí),不但能夠獲得表面均勻致密的鍍層,而且能夠獲

得顯微硬度較高、晶粒細(xì)化的鍍層。當(dāng)電流密度為30 mA/cm2時(shí),電流效率最高,約為92.64%

參考文獻(xiàn):

[1]王發(fā)展,唐麗霞,馮鵬發(fā),等.鎢材料及其加I[M].北京:冶金工業(yè)出版社,2008: 8-9.

[2]陳勇,吳玉程.面對等離子體鎢基復(fù)合材料的制備及其性能研究[M].合肥:合肥工業(yè)大學(xué)出版社,2009: 1-24.

[3]許增裕.國際熱核實(shí)驗(yàn)堆的建造與聚變堆材料研究[J].原子能科學(xué)技術(shù),2005, 39(增刊):46-52.

[4]RUSET C, GRIGORE E, MAIER H, et al. Development ofW coatings for fusion applications [J]. Fusion Engineering and Design, 2011, 86 (9/11):1677-1680.

[5]DAVIS J W,SLATTERY K T,DRIEMEYER D E,et al. Use of tungsten coating on iter plasma facing components[J]. Joumal ofNuclear Materials,1996, 233/237: 604-608.

[6] MAIER H,NEU R,GREUNER H,et al.Tungsten coatings for the JET ITER-Iike wall project [J]. Joumal of Nuclear Materials, 2007, 363/365:1246-1250.

[7]KOBAYASHI A,SHARAFAT S,GHONIEM N M.Formation of tungsten coatings by gas tunnel type plasma spraying [J]. Surface and Coatings Technology, 2006, 200 (14/15): 4630-4635.

[8]馬瑞新,李國勛,熔鹽鍍鎢的歷史與發(fā)展趨勢嘰,材料保護(hù),1999, 32 (2):4-6.

[9]SENDEROFF S, MELLORS G W.Coherent coatings ofrefractory metals:A general process for the electrodeposition of coherent coatings of the refractory metals [J]. Science, 1966, 153 (3743): 1475-1481.

[10]DAVIS G L,GENTRY C H R.Electrolytical production of tungsten [J].Metallurgia, 1956, 53 (1): 3-17.

[11]SENDEROFF S, MELLORS G W. Electrodeposition of coherent deposits of refractory metals: VI. Mechanism of deposition of molybdenum and tungsten from fluoride melts[J]. Joumal of the Electrochemical Society,1967, 114 (6): 586-587.

[12]NITTA K,INAZAWA S,OKADA K,et al.Analysis of tungsten film electrodeposited from a ZnCI2-NaCl-KCI melt [J]. Electrochimica Acta,2007, 53 (1): 20-23.

[13]NAKAJIMA H, NOHIRA T, HAGIWARA R,et al.Electrodeposition of metallic tungsten films in ZnCl2-NaCI-KCI-KF-W03 melt at 250 0C [J]. Electrochimica Acta, 2007, 53 (1): 24-27.

[14]吳仲達(dá).LiCl-NaF-Na2W04熔鹽體系中電沉積鎢的研究川,化學(xué)學(xué)報(bào),1990, 48 (9): 894-897.

[15]文振環(huán),李國勛.KF-B203-K2W04熔鹽體系中電鍍鎢的研究[J].電鍍與精飾,1993, 15 (6): 3-7, 16.

[16]馬瑞新,周傳華,李國勛,等.NaZW04-ZnO-W03體系熔鹽鍍鎢[J].中國有色金屬學(xué)報(bào),2000, 10 (5): 715-718.

[17]馬瑞新.Na2W04-ZnO-W03體系熔鹽鍍鎢及鍍層織構(gòu)的研究[D].北京:北京有色金屬研究總院,2000.

[18]李運(yùn)剛,翟玉春,唐國章,等.Na2W04-ZnO-W03體系的粘度特性研究[J].稀有金屬,2004, 28 (4): 695-698.

[19]高玉紅.Na2W04-ZnO-W03體系表面張力及熔鹽鍍鎢的研究[D].唐山:河北理工學(xué)院.2002.

[20]劉艷紅,張迎春,劉其宗,等.熔鹽電鍍過程中Na2W04-W03-Zn0熔鹽體系的成分分析和電化學(xué)反應(yīng)機(jī)理研究[J],稀有金屬材料與工程,2011, 40 (6): 436-439.

[21]ABYANEH M Y.Calculation of overlap for nucleation and three- dimensional growth of centres [J]. Electrochimica Acta, 1982, 27 (9):1329-1334.

[22]捷利馬爾斯基IOK,馬爾科夫BX.熔鹽電化學(xué)[M].彭瑞伍,譯,上海:上??茖W(xué)技術(shù)出版社,1964.

[23]李運(yùn)剛.熔鹽電化學(xué)法制備Fe-W功能梯度材料的基礎(chǔ)研究[D],沈陽:東北大學(xué),2005.