符飛燕,王克軍,黃革,周仲承,高四,劉榮勝

(中國人民解放軍61699部隊,湖北武漢430070)

摘要:以純銅片為原料,經(jīng)過碳酸氫銨—氫水溶銅、常壓脫氨、焙燒等3個階段,得到了活性氧化銅粉。用掃描電鏡(SEM)、X射線衍射(XRD)、電感耦合等離子體原子發(fā)射光譜(ICP-AES)等方法對所得活性氧化銅粉的性能進行了表征。結(jié)果表明,采用該方法得到的活性氧化銅粉純度達(dá)到99%以上,金屬雜質(zhì)含量和溶解速率完全符合電鍍級氧化銅粉的要求,可以直接用于線路板的電鍍銅。

關(guān)鍵詞:氧化銅;制備;表征;印制電路板;酸性鍍銅

中圖分類號:TQ153.14; TQ150.4 文獻(xiàn)標(biāo)志碼:A

文章編號:1004 - 227X (2012) 09 - 0008 - 04

1前言

隨著微電子技術(shù)的飛速發(fā)展,印制電路板(PCB)制造向多層化、積層化、功能化和集成化方向迅速發(fā)展[1-2],印制電路設(shè)計大量采用微小孔、窄間距、細(xì)導(dǎo)線,使得印制電路板制造技術(shù)難度更高,常規(guī)的垂直電鍍工藝不能滿足高質(zhì)量、高可靠性互連孔的技術(shù)要求,于是產(chǎn)生了水平電鍍技術(shù)。水平鍍銅線的陽極起先沿用垂直電鍍線中的磷銅球,但為了減少量產(chǎn)中頻繁拆機、一再補充銅球的麻煩,后來改用不溶性鈦網(wǎng)陽極。但不溶性鈦網(wǎng)陽極在電鍍中只具備導(dǎo)電功能,不再出現(xiàn)溶銅的主反應(yīng)。線路板水平電鍍銅工藝陽極不可溶性的這一特性決定了生產(chǎn)工藝中需要間歇補充銅離子來維持鍍液中的銅離子濃度。現(xiàn)PCB業(yè)界水平電鍍酸銅體系中銅離子的補充主要依靠氧化銅粉來完成,氧化銅粉應(yīng)用于線路板水平電鍍銅的時代即將來臨[3]。

目前氧化銅粉的生產(chǎn)多是采用高溫法[4-8]。譬如用化學(xué)法先生產(chǎn)成還原銅,然后擠壓成塊,于150 ℃蒸發(fā)干燥,再以700~80℃燒結(jié)成氧化銅,最后研磨成氧化銅粉。又譬如在850~980 ℃下直接焙燒含氧銅鹽(如硫酸銅),熱分解生成氧化銅粉。還有采用銅氨溶液微波加熱沸騰回流沉淀轉(zhuǎn)化法生產(chǎn)氧化銅粉,等等。由于現(xiàn)有技術(shù)均存在不足,探索一條制造流程短、耗用化學(xué)原料少、廢水廢氣產(chǎn)生量低的生產(chǎn)電鍍級氧化銅粉的工藝路線成為一項緊迫的任務(wù)。本文提供了一種低溫氧化閉路循環(huán)工藝合成活性氧化銅粉的方法,并對其金屬雜質(zhì)、溶解速率、結(jié)構(gòu)形貌進行了分析。結(jié)果表明,所得氧化銅粉純度高,酸溶解速率很快(一般在30 s內(nèi)就能溶解完全),產(chǎn)品性能穩(wěn)定,易操作,具有較強的實用性和顯著的經(jīng)濟效益,易于實現(xiàn)連續(xù)化和自動化生產(chǎn)。

2實驗

2.1試劑和儀器

銅片(銅質(zhì)量分?jǐn)?shù)不少于99.99%);氨水、碳酸氫銨,均為分析純:實驗用水為去離子水。

2.2活性氧化銅粉的制備

取一定量的銅片,按質(zhì)量比1:2:5加入碳酸氫銨、氨水和水,并通入空氣鼓泡,在半密閉反應(yīng)器中反應(yīng),逐漸升溫至40 ℃,在該溫度下浸取銅片,生成中間產(chǎn)物碳酸二氨合銅。待浸取溶液Cu2+質(zhì)量濃度達(dá)到120 g/L時結(jié)束反應(yīng),趁熱過濾溶液。取濾液置于反應(yīng)器中,攪拌加熱至80 ℃,并進行增壓脫氨,反應(yīng)結(jié)束后過濾,水洗3次,得到堿式碳酸銅沉淀。將堿式碳酸銅濾餅研磨后焙燒至不再有氣體放出,自然冷卻即得到活性氧化銅粉。

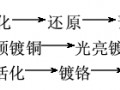

從圖1可以看出該工藝經(jīng)過溶銅、脫氨和焙燒3個階段制得活性氧化銅,具有以下優(yōu)點:

(1)化學(xué)原料的耗用量低。溶銅階段未浸取的銅片可返回溶銅階段重新反應(yīng),脫氨階段的含銅廢液也可以返回重新利用,在整個反應(yīng)過程中幾乎沒有銅原料的損失,使銅能夠循環(huán)利用,保證了工藝過程原料的百分之百利用,從而大大降低了生產(chǎn)成本。

(2)廢水廢氣產(chǎn)量低。脫氨階段釋放出來的氨氣經(jīng)過吸收裝置轉(zhuǎn)化為氨水,防止了生產(chǎn)過程中的廢氣排放,具有較好的環(huán)保效益。

(3)工藝流程短。溶銅、脫氨和焙燒不間斷地進行,第一階段溶銅的濾液通過泵直接打入第二階段脫氨,產(chǎn)生的濾餅直接用來焙燒,縮短了生產(chǎn)流程,易于實現(xiàn)連續(xù)生產(chǎn)。

2.3性能測試

2. 3.1 組織結(jié)構(gòu)

在日本理學(xué)的D/max-2400型X射線衍射儀(XRD)上做氧化銅粉樣品的X射線衍射實驗,Cu靶作為激光光源,掃速為60/min,掃描角度范圍為00~500。

2.3.2 形貌及粒徑

在掃描電鏡(SEM)樣品臺上貼上雙面膠,將少許待測樣品撒在雙面膠上,吹去多余的粉末,然后噴金,采用日本電子株式會社的7401型掃描電鏡觀察氧化銅粉的形貌及粒徑,加速電壓為15 kV。

2.3.3 金屬雜質(zhì)含量

?。?±0.000 1)g氧化銅粉末放入燒杯中,加入10 mL質(zhì)量分?jǐn)?shù)為68%的硝酸,半密閉加熱蒸發(fā)至5 mL左右,冷卻后用去離子水反復(fù)洗滌,試液定容稀釋至100 mL。取一定量試液送入電感耦合等離子體原子發(fā)射光譜儀(ICP-AES)中測試其中的金屬雜質(zhì)含量。

2.3.4 溶解速率

方法一:室溫下,稱取(5.0土0.1)g氧化銅粉,加入至100 mL質(zhì)量分?jǐn)?shù)為12.5%的硫酸溶液中,并伴隨快速的磁力攪拌,用秒表記錄樣品溶解完全所需的時間。

方法二:參照GB/T 12005.8-1989《粉狀聚丙烯酰胺溶解速度測定方法》,在室溫下將電導(dǎo)電極插入裝有100 mL質(zhì)量分?jǐn)?shù)為12.5%的硫酸溶液的燒杯中,電極與杯壁、磁子均相距5 mm,開動攪拌,調(diào)節(jié)液面旋渦深度約20 mm,調(diào)節(jié)紀(jì)錄線速率,選擇電導(dǎo)量程。將(5.0土O.l)g的氧化銅粉樣品徐徐加入,當(dāng)記錄儀指示電導(dǎo)值在5 min內(nèi)不變時中止實驗,溶解時間由走紙長度換算。

2.3.5 純度

純度測試采用配位滴定法:取25 mL預(yù)先配制好的由2 g/L氧化銅試樣和0.6%(體積分?jǐn)?shù))鹽酸組成的溶液于100 mL錐形瓶中,先后加入75 mL H20、15 mLNH3-NH4C1緩沖液、5滴1- (2-吡啶偶氮)_2—萘酚(PAN)指示劑,攪拌均勻后用乙二胺四乙酸二鈉(EDTA-2Na)標(biāo)準(zhǔn)液滴定至溶液由藍(lán)色變成黃色,記錄終點所用EDTA-2Na標(biāo)準(zhǔn)液的體積,按式(1)計算Cu0在氧化銅粉樣品中的質(zhì)量分?jǐn)?shù)。

式中Cl為EDTA-2Na標(biāo)準(zhǔn)液的濃度(0.05 mol/L),Vl為消耗的EDTA-2Na體積(L),m1為氧化銅粉樣品的質(zhì)量(0.05 g)。

2.3.6 氯離子含量

稱?。?士0.000 1)g樣品,加20 mL水及3 mL硝酸,加熱溶解,冷卻,過濾,稀釋至100 mL。取5 mL稀釋液于錐形瓶,再加入50 mL純水,加熱至50℃ 左右,加質(zhì)量分?jǐn)?shù)為50%的HN03溶液10 mL,再加1~3滴O.l mol/L AgN03溶液作指示劑,用Hg(N03)2標(biāo)準(zhǔn)溶液(C2=0.01 mol/L)滴定至溶液由渾濁變?yōu)榍宄簽榻K點,記錄消耗的Hg(N03)2標(biāo)準(zhǔn)溶液體積V2(單位為L)。按式(2)計算氯離子的質(zhì)量分?jǐn)?shù),其中m2為氧化銅粉樣品的質(zhì)量(1 g)。

3結(jié)果與討論

3.1組織結(jié)構(gòu)

圖1是所得氧化銅粉樣品的X射線衍射測試結(jié)果。由圖1可見,該樣品在2θ為32.80、37.60、40.70、50.60、55.30、60.10、63.50、68.10和69.90處出現(xiàn)CuO的特征峰,分別對應(yīng)于CuO的不同晶面。與標(biāo)準(zhǔn)PDF卡(050661)比對,確證圖中沒有任何雜質(zhì)峰存在,表明該工藝制得的氧化銅粉為單一成分的立方相純CuO。

3.2形貌和粒徑

氧化銅粉樣品的形貌如圖2所示。從低倍率圖(左)中可以看出,該工藝所得氧化銅粉無明顯團聚,顆?;境蓤A形,粒徑分布均勻,從而保證了焙燒階段具有良好的流動性,防止了氧化銅粉粘連于器壁,不至于因焙燒過度而使氧化銅粉的活性明顯下降。高倍率圖(右)顯示樣品的表面形貌呈疏松的毛刺狀結(jié)構(gòu),這些帶毛刺的氧化銅粉比表面光滑的氧化銅粉更易與硫酸發(fā)生反應(yīng),加速了氧化銅粉的溶解,賦予了氧化銅良好的活性。不具備活性的氧化銅粉的表面是光滑的[9],不會產(chǎn)生眾多的毛刺。而本工藝所制的氧化銅表面毛刺豐富,保證了其在酸中的溶解活性。

3.3純度和金屬雜質(zhì)含量

金屬雜質(zhì)會降低鍍銅溶液的陰極電流效率,較多的金屬雜質(zhì)會影響鍍銅層的結(jié)構(gòu),形成不均勻的光亮鍍銅層。目前PCB業(yè)界還沒有制定統(tǒng)一的電鍍級氧化銅粉的金屬雜質(zhì)含量標(biāo)準(zhǔn),各電鍍公司主要根據(jù)市場提供的氧化銅規(guī)格和自己的要求來制定氧化銅粉的金屬雜質(zhì)含量要求。表1為所得氧化銅粉的純度和雜質(zhì)含量的測定結(jié)果。

從表1可知,該工藝制備的活性氧化銅粉的金屬雜質(zhì)含量均在某供應(yīng)商垂直電鍍線酸性鍍銅用氧化銅粉技術(shù)規(guī)范的允許范圍內(nèi),樣品中氧化銅的平均質(zhì)量分?jǐn)?shù)為99.4%,滿足上述供應(yīng)商規(guī)范及GB/T 674-2003《化學(xué)試劑粉狀氧化銅》中分析純氧化銅粉的純度要求。

3.4氯離子含量

cl-是酸性光亮鍍銅溶液中不可缺少的成分。在常規(guī)酸性硫酸鹽鍍銅液中,適量的cl-不僅可降低鍍銅層的應(yīng)力,提高其韌性,而且能提高銅鍍層的光亮度和整平性,使低電流密度區(qū)鍍層更亮。但cl-含量過高易造成鍍銅層粗糙,產(chǎn)生樹枝狀條紋,并使鍍層失去光澤。鍍液中cl-的質(zhì)量濃度一般控制在40~80 mg/L范圍內(nèi)才能鍍出鏡面光亮、延展性良好的鍍銅層。

酸性鍍銅生產(chǎn)中,在不斷補充氧化銅粉的同時往往還需要定期向鍍液中添加鹽酸以補充cl-,且cl-與Cu0的添加量之比(質(zhì)量比)通常為(320~870)×10-6。實驗發(fā)現(xiàn),即使不采用額外補加鹽酸的方式來補充鍍液中的氯離子,而是以所制備的氧化銅粉自身含有的cl-作為補充,也足以滿足鍍液需求。換言之,氧化銅粉中氯離子的含量(質(zhì)量分?jǐn)?shù),下同)可以高達(dá)0.032 0%??紤]到安全系數(shù)問題,氧化銅粉中氯離子含量小于0.005 0%是完全滿足需求的,而且更利于電鍍槽液中氯離子濃度的穩(wěn)定。經(jīng)試驗測定,本工藝所制備的活性氧化銅粉中的氯離子含量為0.004 3%,處于足夠安全的范圍內(nèi),同時又能保證鍍層具有一定的延展性。

3.5溶解速率

在酸性鍍銅的實際生產(chǎn)中,氧化銅的溶解槽與電鍍槽通過循環(huán)泵互相連通,所以在氧化銅被添加入溶解槽后至該部分溶液被循環(huán)泵打入電解槽的這段時間內(nèi)必須完成溶解反應(yīng),固態(tài)的氧化銅轉(zhuǎn)化為離子態(tài)的硫酸銅,以防未溶解的氧化銅粉進入電鍍層而引起質(zhì)量問題。因此,要求活性氧化銅粉具有很好的酸溶解性。

根據(jù)酸性鍍銅生產(chǎn)線的設(shè)備原理,設(shè)計了實驗室測試氧化銅粉溶解速率的方法,即2.3.4節(jié)中的方法一。通過對不同批次生產(chǎn)的氧化銅粉以及市場反應(yīng)良好的A、B供應(yīng)商的氧化銅粉的溶解速率進行了測試,發(fā)現(xiàn)本工藝制備的氧化銅粉的平均溶解時間為26 s,A供應(yīng)商為31s,B供應(yīng)商為36 s。

為了更準(zhǔn)確測定活性氧化銅粉的溶解速率,參照聚合物粉體溶解速率的電導(dǎo)測定法即2.3.4節(jié)中的方法二,對樣品進行測試。多次實驗表明,在100 mL的12.5%硫酸溶液中溶解(5士0.1)g氧化銅樣品所用的時間為25.6 s。從實驗結(jié)果可以看出,本工藝制備的氧化銅粉的溶解速率較快,具有較明顯的市場優(yōu)勢。

4結(jié)論

(1)以純銅為銅源,通過加入NH4HC03,并間歇補加NH3·H20將其溶解,再經(jīng)過脫氨、焙燒,合成了活性氧化銅粉。

(2)所制氧化銅粉表面具有疏松的毛刺狀結(jié)構(gòu),有利于與硫酸反應(yīng),加速其溶解,因而表現(xiàn)出良好的活性。

(3)所制氧化銅粉的純度高達(dá)99.4%,金屬雜質(zhì)含量也在國標(biāo)的允許范圍內(nèi),保證了線路板鍍銅線中光亮鍍銅層的正常沉積。

(4)所制氧化銅粉中氯離子含量小于0.005 0%,有利于電鍍槽液中cl-穩(wěn)定,保證了鍍層的延展性。

(5)所制氧化銅粉在硫酸中溶解快,一般在30 s內(nèi)就能完全溶解,滿足酸性鍍銅實際生產(chǎn)的要求。

(6)由于本工藝采用閉路循環(huán)方法,制備過程中沒有任何原料的浪費,且在低溫、常壓下完成,易于操作,比常規(guī)方法節(jié)約成本15%~20%,具有較強的實用性和顯著的經(jīng)濟效益。

參考文獻(xiàn):

[1]KHANDPUR R S.印制電路板——設(shè)計、制造、裝配與測試[M].曹學(xué)軍,劉艷濤,錢宗峰,等,譯.北京:機械工業(yè)出版社,2008.

[2]邸彩蕓,邢雅男.淺析印制電路板的制作和發(fā)展[J].中國高新技術(shù)企業(yè),2010 (1): 26-27.

[3]林金堵,吳梅珠.PCB電鍍銅技術(shù)與發(fā)展[J]印制電路信息,2009 (12):27-32.

[4]朱偉長,萬玉寶,孫軍,等,氧化銅納米粉的制備及分散方法[J]北京科技大學(xué)學(xué)報,2003,25 (3): 251-253.

[5]龔良玉,朱風(fēng)華,曹艷霞,等,浸漬—煅燒法合成納米氧化銅的研究[Jl,化學(xué)研究與應(yīng)用,2010,22 (3): 328-330.

[6]方婷,羅康碧,李滬萍,納米氧化銅粉體的制備研究[J]河北化工,2006, 29 (11): 4-8, 15.

[7]李冬梅,夏熙,水熱法合成納米氧化銅粉體及其性能表征[J].化學(xué)研究與應(yīng)用,2002,14 (4): 484-486.

[8]HE Y J.A novel solid-stabilized emulsion approach to Cuo nano-structured microspheres [J]. Materials Research Bulletin, 2007, 42 (1):190-195.

[9]周彩霞,張雪軍,袁忠勇,空心橄欖結(jié)構(gòu)型納米氧化銅的制備與表征[J].石油學(xué)報(石油加工),2006,22(增刊):257-260.