羅海龍,廖敏軍,李珍,劉永平,周小雁,肖鑫術(shù)

(湖南工程學(xué)院化學(xué)化工學(xué)院,湖南湘潭411104)

摘要:為了拓展鋁及鋁合金的應(yīng)用范圍,采用二次浸鋅+堿性化學(xué)鍍鎳+酸性化學(xué)鍍鎳+化學(xué)浸鍍仿金的組合工藝,開發(fā)了一種新的鋁及鋁合金化學(xué)浸鍍仿金工藝,探討了主要成分和工藝條件對仿金鍍層質(zhì)量的影響,確定工藝條件如下:SnS04 8~10 g/L,CuS04 1.2~1.5 g/L,配位劑(酒石酸或檸檬酸)10~15 g/L,H2S04 10~20 mL/L,XT-08B穩(wěn)定劑10~12 mL/L,氫氟酸40~50 mL/L,氟化銨1~2 g/L,溫度15~35℃,時(shí)間10~15 min。

所得仿金鍍層色澤典雅純正,結(jié)合力好,工藝操作簡便,對環(huán)境污染小,耐蝕性可與電鍍仿金層媲美,具有較好的應(yīng)用前景。

關(guān)鍵詞:鋁;合金;化學(xué)浸鍍;仿金;耐蝕性

中圖分類號(hào):TQ153.2 文獻(xiàn)標(biāo)志碼:A 文章編號(hào):1004-27X (2012) 03 - 0012 - 03

1前言

金色以其華貴、莊重典雅的裝飾效果深受人們的喜愛。采用黃金裝飾,費(fèi)用太高,尋常百姓望而卻步。通過電鍍方法獲得的仿金鍍層,色澤可達(dá)18K~22K金色,而費(fèi)用大幅度降低,能夠滿足尋常百姓對金色裝飾的需求。目前,仿金鍍層主要采用電鍍方法來實(shí)現(xiàn),其應(yīng)用工藝是氰化鍍仿金或焦磷酸鹽鍍仿金[1-2]。其中,氰化鍍仿金工藝更成熟,仿金色澤穩(wěn)定、工藝維護(hù)方便,倍受企業(yè)青睞。但氰化物有劇毒,對環(huán)境污染嚴(yán)重。因此,人們轉(zhuǎn)而開發(fā)無氰焦磷酸鹽鍍仿金工藝。雖然其鍍液低毒、對環(huán)境污染小,但它穩(wěn)定性欠佳,仿金色澤難以控制。另外,這2種仿金電鍍工藝流程長,均需電鍍光亮銅和光亮鎳,設(shè)備投資大,生產(chǎn)成本較高。因此,開發(fā)一種工藝簡單的化學(xué)浸鍍仿金工藝,迫在眉睫。本課題組曾采用直接化學(xué)鍍鎳與化學(xué)浸鍍仿金相組合的方法成功開發(fā)了鋼鐵件化學(xué)浸鍍仿金工藝技術(shù)[3]。為了進(jìn)一步拓展化學(xué)浸鍍仿金工藝的應(yīng)用范圍,課題組又采用二次浸鋅+堿性化學(xué)鍍鎳+酸性化學(xué)鍍鎳+化學(xué)浸鍍仿金的組合工藝方法,成功開發(fā)了一種新的鋁及鋁合金化學(xué)浸鍍仿金工藝,所形

成的仿金層色澤典雅純正,可與電鍍仿金層媲美,且結(jié)合力好,工藝操作簡便,對環(huán)境污染小,因而具有廣闊的應(yīng)用前景。

2實(shí)驗(yàn)

2.1儀器與藥品

實(shí)驗(yàn)儀器:HH-2數(shù)顯恒溫水浴鍋(金壇市富華儀器有限公司)、鹽霧試驗(yàn)箱(江蘇無錫蘇南試驗(yàn)設(shè)備有限公司)。

化學(xué)藥品:硫酸鎳、次磷酸鈉、硫酸銅和硫酸亞錫等,工業(yè)一級(jí);檸檬酸鈉、乙酸鈉、氫氧化鈉、糖精、氫氟酸和氟化銨等,市售化學(xué)純。

實(shí)驗(yàn)鋁材:工業(yè)鋁板6063,尺寸50 mm×60 mm×(0.5~1.0) mm。

2.2性能檢測

2.2.1 鍍層結(jié)合力檢測

根據(jù)GB/T 5270-2005《金屬基體上的金屬覆蓋層電沉積和化學(xué)沉積層附著強(qiáng)度試驗(yàn)方法評述》中的彎曲試驗(yàn),將本工藝制備的化學(xué)浸鍍仿金層試樣反復(fù)彎曲直至斷裂,不出現(xiàn)剝離、碎屑剝離和片狀剝離視為合格:同時(shí)采用熱震試驗(yàn),將本工藝制備的化學(xué)浸鍍仿金層試樣在220℃加熱30 min,然后放入室溫水中冷卻,不出現(xiàn)起泡、片狀剝離或分層剝離視為合格。

2.2.2 鍍層耐鹽水性能檢測

為比較浸鍍層在鹽水中的耐蝕性,將電鍍仿金片、本工藝化學(xué)浸鍍仿金片同時(shí)浸入室溫、5%(質(zhì)量分?jǐn)?shù))NaCl溶液中,經(jīng)過不同時(shí)間后,觀察試片表面的腐蝕情況,試驗(yàn)240 h未出現(xiàn)腐蝕現(xiàn)象視為合格。

2.3工藝流程

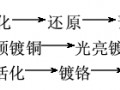

由于鋁的化學(xué)性質(zhì)活潑,具有很強(qiáng)的親氧性,因此,鋁及鋁合金化學(xué)浸鍍仿金能否成功,工藝組合是關(guān)鍵。通過研究比較,篩選了4種組合工藝流程進(jìn)行研究。

(1)二次浸鋅+堿性化學(xué)鍍鎳+酸性化學(xué)鍍鎳+化學(xué)浸鍍仿金工藝:堿性除油——熱水洗——流水洗——堿蝕——流水洗——硝酸出光——流水洗—— 一次浸鋅——流水洗一

1:1(體積比,下同)硝酸去鋅——流水洗——二次浸鋅[4] ——流水洗——去離子水洗——堿性化學(xué)鍍鎳[5] ——流水洗——酸性化學(xué)鍍鎳[6] ——流水洗——化學(xué)浸鍍仿金——流水洗——鈍化處理——流水洗——干燥——浸清漆——干燥——檢驗(yàn)。

(2)二次浸鋅+閃鍍鎳+酸性化學(xué)鍍鎳+化學(xué)浸鍍仿金工藝:堿性除油——熱水洗——流水洗——堿蝕——流水洗——硝酸出光——流水洗——浸鋅(氧化鋅100 g/L,氫氧化鈉500 g/L,酒石酸鉀鈉20 g/L,三氯化鐵l g/L,溫度15~25 ℃,時(shí)間30~60 s)-流水洗——1:1硝酸去鋅——流水洗——二次浸鋅——流水洗——預(yù)鍍中性鎳——流水洗一去離子水洗一化學(xué)鍍鎳——熱水洗——熱水封孔(5 min) ——吹干——性能檢驗(yàn)。

(3)預(yù)鍍鎳+酸性化學(xué)鍍鎳+化學(xué)浸鍍仿金工藝:堿性除油一熱水洗一流水洗一堿蝕一流水洗一硝酸出光一流水洗一預(yù)鍍中性鎳一化學(xué)鍍鎳一熱水洗一熱水封孔(5 min) -吹干一性能檢驗(yàn)。

(4)條件預(yù)處理+預(yù)中性鎳+酸性化學(xué)鍍鎳+化學(xué)浸鍍仿金工藝:堿性除油——熱水洗——流水洗——堿蝕——流水洗——硝酸出光——流水洗——表面條件處理——預(yù)鍍鎳——化學(xué)鍍鎳——熱水洗——熱水封孔(5 min) ——吹干——性能檢驗(yàn)。

3結(jié)果與討論

3.1化學(xué)浸鍍仿金工藝條件的確定

4種組合工藝實(shí)驗(yàn)結(jié)果見表1。可以看出,組合工藝(1)能實(shí)現(xiàn)化學(xué)浸鍍仿金,所形成的鍍層呈仿金色澤,而且結(jié)合力好,裝飾效果好。

在組合工藝(1)的基礎(chǔ)上,優(yōu)選出鋁及鋁合金化學(xué)浸鍍仿金基礎(chǔ)配方及工藝條件如下:

3.2主要成分的作用與影響

3.2.1 硫酸銅和硫酸亞錫的影響

硫酸銅和硫酸亞錫是化學(xué)浸鍍仿金的主鹽,在浸鍍液酸性環(huán)境中,Cu2+和Sn2+與鋁表面形成的鎳層發(fā)生置換反應(yīng),形成仿金鍍層。通過控制鍍層中銅和錫的含量,可獲得仿金色澤,硫酸銅和硫酸亞錫含量對仿金層色澤的影響見表2。由表2可知,硫酸銅含量控制在1.2~1.5 g/L,SnS04含量控制在8~10 g/L為宜。

3.2.2 配位劑和促進(jìn)劑的影響

用金屬鎳置換銅比置換錫快得多,因此在簡單Cu2+、Sn2+鹽混合溶液中難以獲得色澤理想的仿金層,只有當(dāng)Cu2+的置換反應(yīng)受到一定的限制,或Sn2+的置換反應(yīng)受到適當(dāng)?shù)拇龠M(jìn)時(shí),才能獲得含銅量較低的金色仿金層。經(jīng)過試驗(yàn),選擇酒石酸或檸檬酸作為銅離子配位劑,氫氟酸作為錫離子促進(jìn)劑,能較好地調(diào)節(jié)Cu2+、Sn2+的置換速度,獲得理想的仿金色澤。適宜的配位劑含量為10~15 g/L,氫氟酸含量為40~ 50 mL/L。

3.2.3 硫酸的影響

硫酸的作用是為銅和錫的置換反應(yīng)提供酸性環(huán)境,同時(shí)也能抑制鍍液中Sn2+的水解,保持鍍液穩(wěn)定。硫酸濃度對鍍層質(zhì)量的影響見表3。由表3可知,H2S04含量控制在10~20 mL/L為宜。

3.2.4 穩(wěn)定劑的影響

由于鍍液中Sn2+很不穩(wěn)定,容易氧化成Sn4+,而Sn4+極易水解產(chǎn)生沉淀,使鍍液中Sn2+的有效含量下降,造成錫的置換困難,導(dǎo)致鍍層色澤呈銅色。為了阻止或延緩酸性鍍液中Sn2+的氧化,提高鍍液的穩(wěn)定性,必須添加有效的穩(wěn)定劑。根據(jù)文獻(xiàn)[3]經(jīng)驗(yàn),結(jié)合本工藝特點(diǎn),選擇多種有機(jī)物(對苯二酚、甲醛、抗壞血酸、檸檬酸)和無機(jī)物(鈰和釩的化合物)制備了一種高效復(fù)合穩(wěn)定劑XT-08B,該穩(wěn)定劑具有較強(qiáng)的還原性,可將部分Sn4+還原成Sn2+。未加XT-08B穩(wěn)定劑的化學(xué)浸鍍仿金液放置7d,會(huì)產(chǎn)生大量沉淀;而加入XT-08B穩(wěn)定劑后,化學(xué)浸鍍仿金液放置3個(gè)月,仍然澄清,無沉淀,其穩(wěn)定性大大提高。另外,XT-08B穩(wěn)

定劑對仿金鍍層色澤影響很小,其加入量控制在10~15 mL/L為宜。穩(wěn)定劑含量過低,穩(wěn)定效果較差;過高,增加生產(chǎn)成本。

3.3工藝條件的影響

溫度升高時(shí),較易沉積的金屬銅在合金中的相對含量有提高的趨勢,導(dǎo)致鍍層中銅含量增加。另外,溫度升高,可能導(dǎo)致錫鹽水解,使得鍍液中SnS04的含量減少。一般溫度控制在15~35 ℃為宜。溫度過高,鍍層中錫含量降低,鍍層呈銅紅色,影響仿金色澤。

施鍍時(shí)間控制在10~15 min為宜。時(shí)間過短,形成的仿金層色澤淺,不均勻,有露底現(xiàn)象;時(shí)間過長,仿金色澤偏深,呈銅紅色,影響裝飾效果。

3.4性能檢測結(jié)果

3.4.1 結(jié)合力的測量

在彎曲試驗(yàn)中,化學(xué)浸鍍仿金層未出現(xiàn)剝離、碎屑剝離和片狀剝離;熱震試驗(yàn)中,化學(xué)浸鍍仿金層也未出現(xiàn)起泡、剝離、裂紋等現(xiàn)象。這說明鍍層結(jié)合力好。

3.4.2 耐鹽水腐蝕性能

為比較浸鍍層在鹽水中的耐蝕性,將電鍍仿金片、本工藝化學(xué)浸鍍仿金片同時(shí)浸入室溫、5% NaCI溶液中,經(jīng)過240 h浸泡試驗(yàn),2種試片均未發(fā)生腐蝕現(xiàn)象。這說明本工藝形成的浸鍍仿金層與電鍍仿金層耐腐蝕性相當(dāng),可替代仿金電鍍。

4結(jié)論

采用浸鋅+堿性化學(xué)鍍鎳+酸性化學(xué)鍍鎳+化學(xué)浸鍍仿金組合工藝方法,研制了一種新的鋁及鋁合金化學(xué)浸鍍仿金工藝,該化學(xué)浸鍍仿金工藝規(guī)范如下:SnS048~10 g/L,CuS04 1.2~ 1.5 g/L,配位劑10~ 15 g/L,H2S04 10~20 mL/L,XT-08B穩(wěn)定劑10~12 mL/L,氫

氟酸40~ 50 mL/L,氟化銨1~2g/L,溫度15~ 35 ℃,時(shí)間10~15 min。由此工藝得到的仿金層色澤典雅純正,結(jié)合力好,工藝操作簡便,對環(huán)境污染小,耐蝕性可與電鍍仿金層媲美,因而具有較好的應(yīng)用前景。

參考文獻(xiàn):

[1]馬雅琳,王云燕,秦毅紅,仿金電鍍工藝的現(xiàn)狀及發(fā)展前景[J]電鍍與精飾,1999,21 (3): 16-19.

[2]何麗芳,郭忠誠,無氰仿金電鍍的研究現(xiàn)狀叨.電鍍與涂飾,2006,25(3):51-54.

[3]肖鑫,劉萬民,胡偉龍,等.鎳上化學(xué)浸鍍仿金工藝[J].材料保護(hù),2010, 43 (3): 41-43.

[4]姜曉霞,沈偉,化學(xué)鍍理論及實(shí)踐[M].北京:國防工業(yè)出版社,2000:248-252.

[5]崔景東,張永鋒,低溫堿性化學(xué)鍍鎳工藝的研究[J].電鍍與環(huán)保,2004,24 (2): 30-31.

[6]肖鑫,許律,劉萬民,鋁及鋁合金全光亮化學(xué)鍍鎳磷合金工藝優(yōu)選?。牧媳Wo(hù),201 1,44(3): 64-67.