張虹1球,石彩燕2,肖心萍1

(1.秦皇島職業(yè)技術(shù)學(xué)院,河北秦皇島066100;2.中國石油大連石化公司,遼寧大連116025)

摘要:利用Minitab軟件的田口設(shè)計方法對印刷線路板盲孔鍍銅的工藝參數(shù)進(jìn)行優(yōu)化,鍍液成分為:Cu2+30~45 g/L,H2S04 180~260 g/L,Cl- 60~80 mg/L,光亮劑8~15 mL/L。得出盲孔孔徑及4個鍍銅缸噴壓的最佳值。在最佳條件下,銅厚和凹陷值均符合要求,從而省卻了填孔后的減銅工序,降低了成本,縮短了生產(chǎn)周期。

關(guān)鍵詞:印刷線路板;盲孔;電鍍;優(yōu)化;凹陷

中圖分類號:TQ153.14 文獻(xiàn)標(biāo)志碼:A 文章編號:1004 - 227X (2012) 03 - 0004 - 04

1前言

目前PCB(印刷線路板)填孔鍍大多要經(jīng)過鍍前處理、化學(xué)鍍銅和電鍍銅來完成[1]。一般PCB廠商電鍍盲孔的生產(chǎn)流程是:激光鉆孔——水平電鍍——垂直電鍍填孔——減薄銅。電鍍填孔使用專屬填孔藥水,通過低電流、長時間的鍍銅再搭配噴壓調(diào)整將盲孔填充平整。其優(yōu)點(diǎn)是:盲孔內(nèi)用電鍍銅填滿,避免了表面凹陷,有利于更精細(xì)線路的設(shè)計和制作;避免了樹脂、導(dǎo)電膠填孔造成的缺陷,以及因?yàn)椴牧喜煌斐傻臏囟扰蛎浵禂?shù)不一的現(xiàn)象,導(dǎo)電性更好,同時提高了板件散熱性能[2]。

在填孔電鍍中,Dimple(凹陷)值是衡量填孔電鍍品質(zhì)的首要指標(biāo)。盲孔鍍銅時,Dimple值越小越好(一般以小于15 μm為標(biāo)準(zhǔn))。在其他參數(shù)不變的情況下,

Dimple值隨孔徑增大而增大??讖竭^小,填孔有缺陷;孔徑過大,Dimple值會大于15 μm。在微小盲孔的電鍍和填孔鍍銅中,除了添加劑起了主要作用外,攪拌的模式和程度對填孔鍍銅的效果起著重要的影響。一般PCB廠商的電鍍藥水均由供應(yīng)商直接提供,所以在實(shí)際生產(chǎn)中,除了控制電鍍添加劑的類型與含量外,最重要的是控制鍍銅液的流動速度,同時還要根據(jù)盲孔的厚徑比和孔徑作調(diào)整,以得到最佳效果。

電鍍銅添加劑中各組分的功能和作用原理在很多文獻(xiàn)中都有詳盡的描述,電鍍的效果取決于它們的協(xié)同效果。電鍍盲孔的影響因素很多,而且各生產(chǎn)廠家的設(shè)備、工藝又不盡相同,實(shí)際生產(chǎn)中不同基材PCB的工藝參數(shù)一般都需要經(jīng)過大量的實(shí)驗(yàn)來加以確定。為達(dá)到將盲孔填滿的效果,一般通過增加鍍銅層厚度來滿足需求,填孔后又通過減薄銅來降低面銅的厚度,

以達(dá)到面銅規(guī)格[3]。整個填孔過程中大約有20%左右的生產(chǎn)成本(包括電鍍藥水、銅、水電等)損耗在減薄銅的過程中。本文嘗試通過優(yōu)化填孔參數(shù),以期在保證填孔質(zhì)量的前提下降低鍍銅厚度,取消填孔后的減銅工序。

2實(shí)驗(yàn)

電鍍板材質(zhì)為1067PP。電鍍液組成為:Cu2+30~45 g/L, H2S04 180~260 g/L, Cl- 60~80 mg/L,酸性鍍銅光亮劑8~15 mL/L。

在控制電鍍藥水、添加劑、電流密度等參數(shù)不變的情況下,通過正交試驗(yàn)及Minitab軟件對PCB電鍍盲孔的2個工藝參數(shù)——盲孔孔徑和銅缸噴壓,進(jìn)行量化分析。樣品切片后,利用金相顯微鏡觀察孔內(nèi)切片情形,并測量填孔后的Dimple值,如圖1所示。

3結(jié)果與討論

3.1工藝參數(shù)的選取

生產(chǎn)實(shí)踐中,盲孔孔徑通常在2.5~5.5 mil(1 mil≈25.4 μm)之間。實(shí)驗(yàn)證明,孔徑在3.5~5.0 mil之間是合格的。由于孔徑越小越有利于PCB的布線,因此激光鉆孔時選擇3.5 mil和4.0 mil兩個孔徑進(jìn)行試驗(yàn)。填孔過程中工件依次浸入4個銅缸中電鍍,填孔藥水的極限噴壓為0.2 bar和1.2 bar(1 bar=0.1 MPa)。其余條件為:線速0.5 m/min,電流密度22 ASF(1A/dm2=9.29 ASF)。

3.2實(shí)驗(yàn)設(shè)計及分析

2種盲孔孔徑和4個銅缸的不同噴射壓力組成一個二水平五因素的試驗(yàn),采用25+3正交試驗(yàn)設(shè)計[4]尋找最佳參數(shù)組合。整理數(shù)據(jù)后做成統(tǒng)計表,再利用Minitab軟件,采用田口方法進(jìn)行實(shí)驗(yàn)設(shè)計分析,最后求出最佳過程參數(shù)解。

實(shí)驗(yàn)結(jié)果見表1。由于實(shí)驗(yàn)數(shù)據(jù)是單一的且沒有重復(fù),因此可初步利用效應(yīng)柏拉圖(見圖2)進(jìn)行顯著因子篩選,挑選重要效應(yīng),然后進(jìn)行模型縮減[5]。標(biāo)準(zhǔn)化效

應(yīng)柏拉圖如圖3所示。

Dimple值(μm)的效應(yīng)和系數(shù)的估計(已編碼單位)如下:

(1)線框部分P值=0.067 >0.05,是有意義的,因此納入模型分析。

(2)修正的擬合優(yōu)度R-Sq(adj)= 95.85%,說明此模型能充分解釋Dimple的變異。

從殘差圖(圖4)分析可知,殘差符合正態(tài)性并且沒有明顯規(guī)律性,故該模型是合適的。

最佳過程參數(shù)的解如圖5所示,最終得出孔徑最佳為3.5 mil,4個銅缸噴壓分別為0.8 bar、0.6 bar、0.4 bar和0.3 bar。

3.3實(shí)驗(yàn)結(jié)果測試

3. 3.1 切片測試

按照上述工藝參數(shù)在該廠小批量生產(chǎn)樣品中進(jìn)行抽樣檢驗(yàn),并統(tǒng)計實(shí)驗(yàn)結(jié)果如表3。整個實(shí)驗(yàn)利用固定的設(shè)備,通過固定的人員進(jìn)行切片和測量,確認(rèn)盲孔銅厚和Dimple值均符合規(guī)格,且銅厚均在面銅規(guī)格內(nèi)。

3.3.2 熱應(yīng)力試驗(yàn)

試樣置于150 ℃烤箱中,4h后取出,待其冷卻至室溫。然后置于(288±5) ℃的錫爐中,完全浸入錫液(10±1)s,取出冷卻后再次浸錫。經(jīng)6次浸錫后取出試樣,待其冷卻,清洗干凈后做孔切片,利用金相顯微鏡觀察孔內(nèi)切片情形。圖6是熱應(yīng)力試驗(yàn)樣品孔切片照片。從中可以看出,無爆板、孔破、孔銅斷裂、分層與分離等現(xiàn)象,說明熱應(yīng)力測試合格。

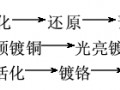

實(shí)踐表明,按以上方法進(jìn)行電鍍填孔參數(shù)優(yōu)化是可行的。與傳統(tǒng)填孔鍍銅工藝相比,新的鍍銅工藝可減少減薄銅工序,即新的工藝流程為:激光鉆孔——水平電鍍——垂直電鍍填孔。此外,對于不同設(shè)備、不同材質(zhì)的PCB電鍍填盲孔,均可參照上述方法優(yōu)化工藝

參數(shù)。生產(chǎn)實(shí)踐中采用新工藝可降低電鍍填孔成本(包括電解溶液、銅、水電等)約15%,并縮短了產(chǎn)品生產(chǎn)周期,量產(chǎn)后5個月內(nèi)的合格率僅下降了0.7%。

4結(jié)論

通過正交試驗(yàn)及Minitab軟件優(yōu)化了PCB盲孔電鍍工藝參數(shù)。結(jié)果顯示,最佳孔徑為3.5 mil,1~4號,銅缸的噴壓分別為0.8、0.6、0.4和0.3 bar。優(yōu)化后的工藝流程為“激光鉆孔——水平電鍍——垂直電鍍填孔”,比傳統(tǒng)工藝減少了減薄銅工序。新工藝降低了電鍍填孔成本,并縮短了產(chǎn)品生產(chǎn)周期。

參考文獻(xiàn):

【l】劉小兵,駱玉祥,脈沖電鍍在微盲孔填孔上的應(yīng)用[J].印制電路信息,2004 (7): 42-45,59.

【2】王洪,楊宏強(qiáng).微孔電鍍填孔技術(shù)在lC載板中的應(yīng)用[J].印制電路信息,2005 (2): 32-36.

【3】林金堵,吳梅珠.PCB電鍍銅技術(shù)與發(fā)展[J】.印制電路信息,2009 (12):27-32.

【4】茆詩松,周紀(jì)薌,陳穎.試驗(yàn)設(shè)計DOE [M].北京:中國統(tǒng)計出版社,2004: 33.

【5】洪楠,侯軍,李志輝.MINITAB統(tǒng)計分析教程[M].北京:電子工業(yè)出版社,2007: 51-53.